一、 CD長袋脈沖袋式除塵器工作原理

CD長袋脈沖袋式除塵器主要由上箱體、中箱體、灰斗、卸灰系統、噴吹系統和控制系統等幾部分組成,并采用下進氣分室結構。含塵煙氣由進風口經中箱體下部進入灰斗;部分較大的塵粒由于慣性碰撞、自然沉降等作用直接落入灰斗,其它塵粒隨氣流上升進入各個袋室。經濾袋過濾后,塵粒被阻留在濾袋外側,凈化后的氣體由濾袋內部進入箱體,再通過提升閥、出風口排入大氣。灰斗中的粉塵定時或連續由螺旋輸送機及剛性葉輪卸料器卸出。隨著過濾過程的不斷進行,濾袋外側所附積的粉塵不斷增加,從而導致袋除塵器本身的阻力也逐漸升高。當阻力達到預先設定值時,清灰控制器發出信號,首先令一個袋室的提升閥關閉以切斷該室的過濾氣流,然后打開電磁脈沖閥,壓縮空氣由氣源順序經氣包、脈沖閥、噴吹管上的噴嘴以極短的時間( 0.065~0.085秒)向濾袋噴射。壓縮空氣在箱內高速膨脹,使濾袋產生高頻振動變形,再加上逆氣流的作用,使濾袋外側所附塵餅變形脫落。在充分考慮了粉塵的沉降時間(保證所脫落的粉塵能夠有效落入灰斗)后,提升閥打開,此袋室濾袋恢復到過濾狀態,而下一袋室則進入清灰狀態,如此直到最后一袋室清灰完畢 為一個周期。 CD長袋脈沖袋式除塵器是由多個獨立的室組成的,清灰時各室按順序分別進行,互不干 擾,實現長期連續運行。上述清灰過程均由清灰控制器進行定時或定壓自動控制。

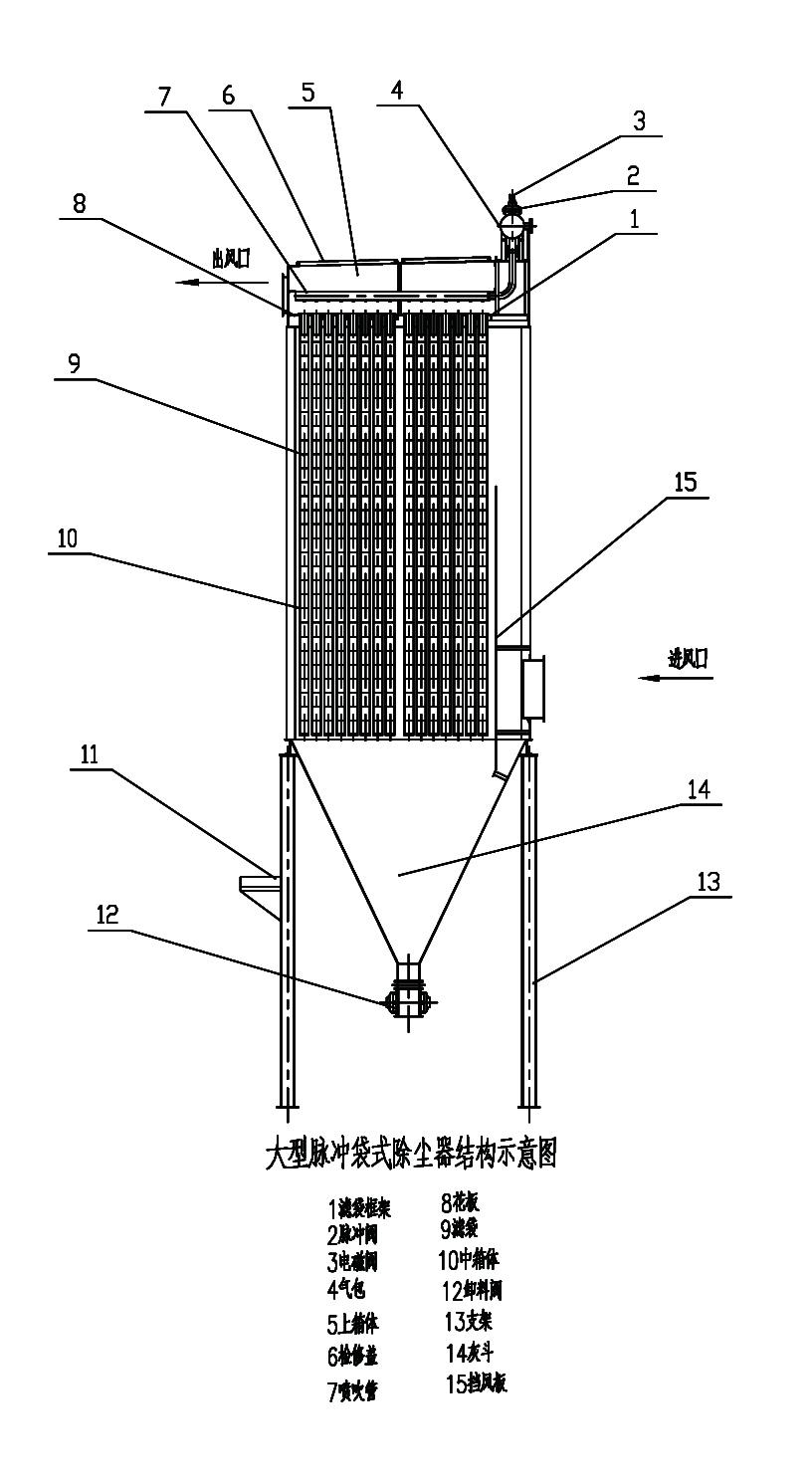

三、 CD長袋脈沖袋式除塵器的基本結構

CD長袋脈沖袋式除塵器的主體結構由上箱體、中箱體、袋室、灰斗、卸灰裝置、噴吹裝置、和控制儀幾大部分組成。并配有基礎支柱、爬梯、欄桿、檢修門等等,并可根據用戶要求選配先進的設備運行監測系統。

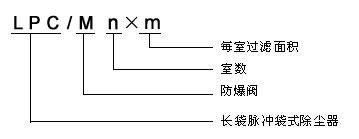

五、選型

1.型號說明

2.選型參數及選型原則

(1) 收塵器的主要技術參數為風量、氣體溫度、含塵濃度與濕度。根據工藝設計的風量、氣體 溫度、含塵濃度的最高數值,按略小于技術性能表中的數值為原則,其相對的收塵器型號,即為所 需要的收塵器型號,采用的濾料則根據入口濃度、氣體溫度、濕含量確定。

(2) 壓縮空氣耗量欄中,所提出的耗氣量為該型號設備的最大耗氣量。

(3) 當系統負壓超過6000Pa時,如選用時,需要事先說明,以便加強殼體強度和剛度。

(4) 可根據工藝需要設置收塵器灰斗卸料系統。

六、 CD長袋脈沖袋式除塵器產品性能參數表

表1

|

技術參數 型號 |

CD340-4 |

CD340-5 |

CD340-6 |

CD340-7 |

CD340-8 |

CD340~9 |

|

處理風量(104m3/h) |

8.16~16.32 |

10.20~20.40 |

12.24~24.48 |

14.28~28.56 |

16.32~32.64 |

18.36~36.72 |

|

總過濾面積(m2) |

1360 |

1700 |

2040 |

2380 |

2720 |

3060 |

|

收塵室數(個) |

4 |

5 |

6 |

7 |

8 |

9 |

|

濾袋總數(條) |

560 |

700 |

840 |

980 |

1120 |

1260 |

|

濾袋規格 |

Φ160×6000 |

|||||

|

濾袋材質 |

根據煙氣性質選用 |

|||||

|

過濾風速(m/min) |

1.0~2.0 |

|||||

|

承受負壓(Pa) |

≤6000 |

|||||

|

收塵器阻力(Pa) |

800-1700 |

|||||

|

漏風率(%) |

≤5 |

|||||

|

允許入口氣體 |

<230 |

|||||

|

入口濃度 (g/m3n) |

<60 |

|||||

|

出口濃度 (mg/m3n) |

<50 |

|||||

|

收塵效率(℃) |

>99.8 |

|||||

|

噴吹壓力(MPa) |

> 0.3 |

|||||

|

設備總重(t) |

43.5 |

54.4 |

65.3 |

78.54 |

89.7 |

101 |

表2

|

技術參數 型號 |

CD340-2×4 |

CD340-2×5 |

CD340-2×6 |

CD340-2×7 |

CD340-2×8 |

CD340~2×9 |

|

|

處理風量(104m3/h) |

16.32~32.64 |

20.4~40.8 |

24.48~48.96 |

28.56~57.12 |

32.64~65.28 |

36.72~73.44 |

|

|

總過濾面積(m2) |

2720 |

3400 |

4080 |

4760 |

5440 |

6120 |

|

|

收塵室數(個) |

8 |

10 |

12 |

14 |

16 |

18 |

|

|

濾袋總數(條) |

1120 |

1400 |

1680 |

1960 |

2240 |

2520 |

|

|

濾袋規格 |

Φ160×6000 |

||||||

|

濾袋材質 |

根據煙氣性質選用 |

||||||

|

過濾風速(m/min) |

1.0~2.0 |

||||||

|

承受負壓(Pa) |

≤6000 |

||||||

|

收塵器阻力(Pa) |

800-1700 |

||||||

|

漏風率(%) |

≤5 |

||||||

|

允許入口氣體 |

<230 |

||||||

|

入口濃度 (g/m3n) |

<60 |

||||||

|

出口濃度 (mg/m3n) |

<50 |

||||||

|

收塵效率(℃) |

>99.8 |

||||||

|

噴吹壓力(MPa) |

> 0.3 |

||||||

|

設備總重(t) |

87 |

108 |

131 |

152.3 |

179.5 |

196 |

|

表3

|

技術參數 型號 |

CD920-2×2 |

CD920-2×3 |

CD920-2×4 |

CD920-2×5 |

CD920-2×6 |

CD920~2×7 |

CD920~2×8 |

|

|||

|

處理風量(104m3/h) |

20.26~33.39 |

33.36~50.04 |

44.46~66.69 |

55.56~83.34 |

66.72~100.08 |

77.82~116.73 |

88.92~133.38 |

||||

|

總過濾面積(m2) |

3710 |

5560 |

7140 |

9260 |

11120 |

12970 |

14820 |

|

|||

|

收塵室數(個) |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

|

|||

|

濾袋總數(條) |

560 |

700 |

840 |

980 |

1120 |

1260 |

1400 |

|

|||

|

濾袋規格 |

Φ160×6000 |

|

|||||||||

|

濾袋材質 |

根據煙氣性質選用 |

|

|||||||||

|

過濾風速(m/min) |

1.0~1.5 |

|

|||||||||

|

承受負壓(Pa) |

≤6000 |

|

|||||||||

|

收塵器阻力(Pa) |

800-1700 |

|

|||||||||

|

漏風率(%) |

≤5 |

|

|||||||||

|

允許入口氣體 |

<230 |

|

|||||||||

|

入口濃度 (g/m3n) |

<60 |

|

|||||||||

|

出口濃度 (mg/m3n) |

<50 |

|

|||||||||

|

收塵效率(℃) |

>99.8 |

|

|||||||||

|

噴吹壓力(MPa) |

> 0.3 |

|

|||||||||

|

設備總重(t) |

129.8 |

194.6 |

252 |

315 |

367 |

428 |

489 |

|

|||

七、安裝及調試

1、 安裝設備的場地要求平整,基礎按除塵器樣本要求設置。

2、 濾袋安裝好后要注意避免腳踏、物壓袋口,以免造成將來濾袋脫落。

3、 放置框架的過程中,保持框架與花板面垂直,不使偏斜,以免使濾袋脫落或損壞袋口造成漏氣。

4、 設備安裝好后,應清除灰斗內雜物,將上蓋及各檢查門關閉。向減速機內注入30號機油。

5、 先用手轉動螺旋輸灰機與電機之間的聯軸節,無異常再點動送電。并注意觀察螺旋旋轉方向是否正確。轉動其它部件前(如進出口閥)亦應檢查。

6、 向噴吹系統穩壓氣包送入壓縮空氣,若有漏氣需及時處理。

7、 接通清灰控制部份,應查看脈沖閥開閉是否正常,若發現異常可按后面故障排除方法處理。

8、 除塵器及整個除塵系統安裝完畢后,應進行整機試車,使含塵煙氣通入系統,檢查除塵進口溫度,進出口壓差,噴吹清灰情況及排灰裝置工作情況。當各主要參數符合性能要求,電機溫升不超過允許值時,即可投入正常生產使用。

9、 為了便于觀察除塵器運行情況,用戶應安裝“U”型壓力計,壓力計兩端分別用膠管與除塵器進出風口測壓管連接。“U”型管內有水可加入少許顏色以便觀察。

10、 供清灰用的壓縮空氣經氣水分離器脫去水各油。除塵器氣包前應設置帶有安全閥,壓力表和排污閥的儲氣罐,穩壓氣包前應裝截止閥。

八、維護保養

1、 除塵器投入運行后,就由專人管理,管理人員應熟悉除塵器工作原理及性能,掌握調試維修方法建立運行記錄。

2、 定期更換失效的密封填料。

3、 穩壓氣包入口處的氣水分離器及儲氣罐每班排污一次,安全閥每年校驗一次。氣水分離器的濾料每半年調換一次。

4、 經常檢查噴吹系統的工作情況。當膜片、彈簧、電磁閥等零件損壞時應及時更換。更換應關閉截止閥,排出穩壓氣包的壓縮空氣,防止發生意外。

5、 定期檢查噴吹管的“O”形密封圈,發生老化,脫落、變形及時調換。

6、 經常注意“U”形壓力設計數,出現異常及時查明原因,排出故障。

7、 定期觀察系統排風品,若發現排風口濃度明顯增加,必須停機檢查。

8、 減速機,各轉動部件及螺旋軸承應定期注油,定期更換易損件。

9、 應經常保持環境清潔,設備完好,保證除塵系統的正常運行。